veröffentlicht in Stahlbau, Heft 60, 1990

Autoren: A. Behrens, J. Lindner, W. Stucke

veröffentlicht in Stahlbau, Heft 60, 1990

Autoren: A. Behrens, J. Lindner, W. Stucke

Einleitung

[…] Das neue Werk wird zusätzlich Fernwärme für rund 55.000 Wohnungen liefern und zahlreiche Feuerungsstellen ersetzen, welche zur Zeit noch die Atmosphäre mit ungefilterten und ungereinigten Verbrennungsgasen belasten.

Die neuen Kraftwerksblöcke arbeiten nach dem Prinzip der Kraft-Wärme-Kopplung, womit ein hoher Ausnutzungsgrad des Brennstoffs bis zu 80% erreicht wird. Der Energieumsatz und die damit verbundene Rauchgaserzeugung innerhalb der Stadt wird dadurch zusätzlich verringert.

Die politischen Veränderungen der letzten Zeit haben auch Randbedingungen verändert, unter denen das Kraftwerk Reuter-West entstanden ist.

Die Insel Berlin existiert nicht mehr. Ein Stromverbund mit dem Umland, den westlichen Bundesländern und Europa ist in Zukunft möglich.

Nachdem aber nach und nach das Ausmaß der Schäden in den Kraftwerken der ehemaligen DDR bekannt wird, steigt die Bedeutung der „sauberen“ Kraftwerke der Bewag im ehemaligen Westteil der Stadt. Die Anlagen im früheren Osten müssen von Grund auf nach Gesichtspunkten des Umweltschutzes saniert und dazu abgeschaltet werden. Solange ein Stromverbund nicht realisiert ist, werden die modernen Anlagen der Bewag auch weiterhin mit Höchstlast für eine sichere Versorgung der Berliner Bevölkerung und seiner wachsenden Industrie gefahren werden müssen.

Standortwahl

Im großstädtischen Ballungsgebiet konnte nur mit Mühe ein Bauplatz gefunden werden, welcher folgenden an einen Kraftwerksstandort zu stellenden Anforderungen mit vertretbarem Aufwand genügt:

- Genehmigungsfähigkeit nach dem Bundesimmissionsschutzgesetz

- eine ausreichende Versorgung mit Kühlwasser die Möglichkeit des Baues hoher Schornsteine (Flugsicherheit)

- Anbindung an leistungsfähige Verkehrswege

(Wasser, Bahn, Straße) - Anbindmöglichkeit an das Hochspannungs- und Fernwärmenetz

Nach zweimaligem Standortwechsel und langwierigen gerichtlichen Auseinandersetzungen konnte nach 8jährigen Vorplanungen im März 1982 schließlich doch mit den Rohbauarbeiten für das neue Grundlastkraftwerk auf einem Industriegelände im Bezirk Spandau, westlich des bestehenden Heizkraftwerkes Reuter, begonnen werden. Letzteres wurde bereits 1931 als Kraftwerk West mit einer aus 8 Blöcken geschöpften Leistung von 228 MW in Betrieb genommen. Diese Blöcke sind nach 1945 demontiert worden.

Eine Erweiterung des Werkes wurde während der Berliner Blockade unter schwierigsten Bedingungen zu Ende gebaut und in Betrieb genommen. Benannt wird es seither nach dem zu dieser Zeit amtierenden ersten Regierenden Bürgermeister des Westteils der Stadt, Ernst Reuter. An diese Namensgebung anknüpfend erhielt das neue Werk den Namen Heizkraftwerk Reuter West.

Aspekte des Umweltschutzes

Dem neuen Kraftwerk kommt eine besondere Bedeutung für eine schrittweise Verringerung der Schadstoffemission in die viel besungene „Berliner Luft“ zu, [1].

Das Werk selbst ist nach seiner Fertigstellung eines der saubersten auf deutschem Boden und ersetzt Anlagen mit veralteter Technik. Die Verunreinigung der Luft durch Rauchgasemissionen wird in besonderen Gebäuden auf folgende Werte begrenzt, die unter den gesetzlichen Forderungen liegen: Staub 50 mg/m3 SO2 400 mg/m3 NOx 200 mg/m³

Der Staub wird mit Elektrofilteranlagen zu über 99% abgeschieden. Der Schwefeldioxydgehalt wird durch den Einsatz schwefelarmer Brennstoffe begrenzt und in der Rauchgasentschwefelungsanlage (REA) mit Kalkstein als Absorptionsmittel und Gips als Endprodukt weiter herabgesetzt. Der Stickoxydgehalt im Rauchgas wird durch Primärmaßnahmen in den Kesseln niedrig gehalten.

Darüber hinaus hatte sich die Bewag im Februar 1985 entschlossen, die Stickoxydemissionen durch den Einbau nachgeschalteter Entstickungsanlagen (DeNOx) unter 200 Milligramm pro Kubikmeter zu senken. Zu dem damaligen Zeitpunkt war die Montage des Kessels „D“ schon sehr weit fortgeschritten. Deshalb wurde dieser Kessel so umgebaut, dass er, nach einer ersten Inbetriebnahme ohne Katalysator, nachträglich schnell und mit einer nur kurzen Unterbrechungszeit mit einem DeNOx-Katalysator nachgerüstet werden konnte. Der Block „E“ war bereits bei der Inbetriebnahme Ende 1988 mit einem Katalysator versehen.

Umweltschutzmaßnahmen werden auch an allen Übrigen Kraftwerken in der Stadt durchgeführt [1], die hierfür jeweils für eine bestimmte Zeit den Betrieb einstellen müssen. Eine wichtige Voraussetzung hierfür war die Inbetriebnahme des ersten neuen Kraftwerkblocks im Dezember 1987 und des zweiten 1 Jahr später.

Vorgaben und Randbedingungen für die Tragwerksplanung

Das Kesselhaus bildet einen Körper, dessen Skelett das Hauptgerüst und dessen Haut die Fassaden und das Dach sind. Er dient der Unterstützung und als Schutz gegen Witterungseinflüsse der darin befindlichen Organe, nämlich des Dampferzeugers (Kessel), sowie der zugehörigen Aggregate und übrigen Anlagenteile. Aus diesem Sachverhalt ergibt sich, dass die Tragwerksplanung bei Kraftwerken nur in enger Zusammenarbeit und im ständigen Dialog mit den Planern der beteiligten Fachsparten durchgeführt werden kann. Selbst dem Anschein nach unwesentliche Veränderungen an einer Stelle können dabei unerwartete Auswirkungen in anderen Bereichen zur Folge haben. Der Zeitpunkt, zu dem der Entwurf des Tragwerks vorliegt und mit der Aufstellung der endgültigen statischen Berechnung begonnen werden muss, liegt stets mehrere Jahre vor der endgültigen technischen Ausrüstung des Bauwerks. Nach den Erfahrungen der Verfasser sind die dann vorliegenden Lastangaben von sehr unterschiedlicher Qualität. Die Eigengewichte und Nutzlasten der Decken, Bühnen und Dächer sind weitgehend endgültig. Die Lage und Größe der Lasten des Kessels und der Rein- und Rauchgaskanäle basieren auf ausführlichen Vorplanungen und Erfahrungen und können als zutreffend angesehen werden, wobei spätere, lokale Veränderungen durchaus noch zu erwarten sind und bei den Lastannahmen Berücksichtigung finden sollten. Bei der maschinellen Ausstattung (Luftvorwärmer, Kompressoren, Gebläse, Krane, Mühlen usw.) sind Entscheidungen für bestimmte Fabrikate meist noch nicht getroffen. Den Lastangaben liegen hier die Angebotsangaben aus dem Kreis der anbietenden Firmen zugrunde oder werden anhand bereits ausgeführter Anlagen abgeschätzt. Sobald die Auswahl der Maschinen erfolgt ist, muss daher unbedingt überprüft werden, ob die getroffenen Lastansätze auf der sicheren Seite liegen.

Den Lastangaben des Rohrleitungsbaues liegt häufig erst ein Vorentwurf zugrunde, und es ist dann ziemlich sicher damit zu rechnen, dass dieselben mit dem Planungsfortgang verändert und ergänzt werden. In diesem Fall ist es zweckmäßig, nur die größeren, aber nicht die Unzahl der kleinen und mittleren Rohrlasten bis etwa 25 kN einzeln zu erfassen- sondern die relativ kleinen Teilbereiche der Bühnen (z. B. zwischen Kesselkörper und Maschinenhaus), in denen die letztgenannten Rohrlasten auftreten, so zu bemessen, dass entsprechende Einzellasten in jeder beliebigen Position aufgenommen werden können. Auch hier muss später überprüft werden, ob die endgültigen Rohrlasten auch tatsächlich ausreichend erfasst sind. Bei dem hier beschriebenen Kraftwerks-Neubau sind z. B. außer den jeweiligen Verkehrslasten von 2,5 bis 10 kN/m2 für abgehängte Rohrkonstruktionen 1,0 kN/m2 in Rechnung gestellt worden.

Auswirkungen des Standortes auf die Planung

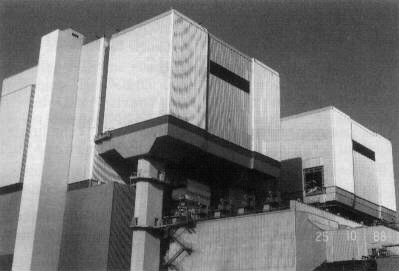

Mit Rücksicht auf die besondere städtebauliche Situation wurde auf ein ansprechendes äußeres Erscheinungsbild des neuen Werkes großer Wert gelegt.

Bei der Planung der gesamten Anlage hat der international anerkannte Industriearchitekt Henn mitgewirkt, nähere Einzelheiten siehe [2]. Die Nähe des Flughafens Tegel und Fragen der Flugsicherheit bestimmten die Gesamthöhe der Kesselhäuser von nur + 78m

Vergleichbare Anlagen ohne diese Zwangspunkte benötigen wirtschaftliche Höhen von 100 -130m, [3], [4]. Wegen des Standorts im dichtbesiedelten Stadtgebiet war für einen Schutz der Nachbarschaft vor Geräuschbelästigungen zu sorgen. Sämtliche zum Kesselblock gehörenden Anlageteile befinden sich innerhalb des schallgedämmten Gebäudes, auch jene, die wie der Luvo (Luftvorwärmer) sonst häufig im Freien aufgestellt werden. Das Kesselhaus wird von fensterlosen Außenwänden umschlossen, die ein bewertetes Schalldämmass nach DIN 52 210 von Rw = 55 dB aufweisen. Statt einer üblichen leichten Dachabdeckung wurden 20 cm dicke Stahlbetondecken mit Dämmung, Bitumenpappe und 6 cm Kiesschicht ausgeführt. In die Be- und Entlüftungsöffnungen der Gebäudeklimatisierung sowie in den Frischluft und Abgaskanal der Kesselanlage wurden leistungsfähige Schalldämpfer installiert.

Kesselhaus Hauptgerüst

Entwurf

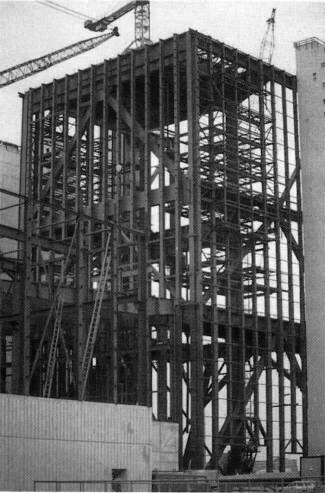

Bei der Entwurfsbearbeitung des Haupttragwerks wurde

aufgrund wirtschaftlicher Erwägungen versucht, dieses in jeder Beziehung möglichst einfach zu gestalten, um ein geringes Konstruktionsgewicht, eine rentable Fertigung und eine gute Montierbarkeit zu erzielen. Das Hauptgerüst setzt sich aus nur wenigen bis zu 37,0m langen Stäben zusammen, mit der Folge, dass auch nur wenige Anschlusspunkte in der Werkstatt zu bearbeiten und bei der Montage zu verbinden waren.

Funktion

Das Hauptgerüst trägt den Hauptteil 3er vertikalen Lasten des Kesselhauses und der darin befindlichen Anlagenteile in die Gründung ab. Es übernimmt außerdem den Abtrag der gesamten horizontalen inneren und äußeren Lasten und stabilisiert teilweise die angrenzenden Gebäudeteile, die Maschinenhalle, Kohlenbunkeranbau und Teile der Kohlenbandbrücken sowie die nachträglich am Kesselhaus errichteten DeNOx-Anlage. Beidseits des Kesselhauses stehen je ein Treppen- und Aufzugsturm, die vor der Stahlbaumontage aus Stahlbeton in Gleitbauweise errichtet wurden. Diese Baukörper wurden ebenfalls in drei Hauptebenen (Bild 3) mit dem Gerüst verankert, damit sie die gleichen horizontalen Bewegungen wie dieses ausführen.

Allgemeine Beschreibung

Jedes der beiden baugleichen Kesselhäuser wurde auf einer Basis von ca. 45,0 x 54,0m als 78,0m hohe Stahlkonstruktion auf einem 5,0m tiefen Kellergeschoss aus Stahlbeton errichtet. Ein Kesselhaushauptgerüst besteht aus 4 Hauptstützen, die in den Ecken einer 41,6 x 42,0m großen Grundfläche stehen und in den Ebenen +30,lrn +50,1m und + 76,0m durch Riegel sowie durch K-förrnig angeordnete Verbandsdiagonalen in den 4 Wandebenen zu einem sehr weitmaschigen Fachwerkturm verbunden werden. Ergänzt wird dieses System durch zwei zusätzliche innere Hauptstützen und durch mit Horizontalverbänden ausgesteifte Trägerlagen in den 3 genannten Hauptebenen, Bild 3. Das Haupttragwerk ist gekennzeichnet durch sehr hohe und biegesteife Träger, die an vergleichsweise sehr schlanke und biegeweiche Stützen und Diagonalen anschließen, Bild 4.

Die Biegesteifigkeit der Träger ist etwa 10-fach größer, als die der Stützen. Durch diese Abstimmung wurde erreicht, dass sich die Spannungen in den Stützen nur zu ca. 20% aus Biegeanteilen, aber zu 80% aus Normalkraftanteilen zusammen setzen. Außerdem konnten alle Träger mit den Stützen und Diagonalen durch biegesteife, aber momentenarme und daher relativ kleine Anschlüsse verbunden werden, Bild 4. Als Verbindungsmittel wurden, wie an den meisten anderen Stellen, Schrauben M 27/10.9 als SL-Verbindungen verwendet. Die Genauigkeit der Montage wurde durch ständige baubegleitende Vermessung kontrolliert. Die dabei erhaltenen Daten fanden neben den bei anderen Bauwerken hier ermittelten Werten (Maschinenhaus, Kohlebunker, Rohrbrücken) Eingang in Festlegungen zu Stützenschiefstellungen, [5].

Stützen

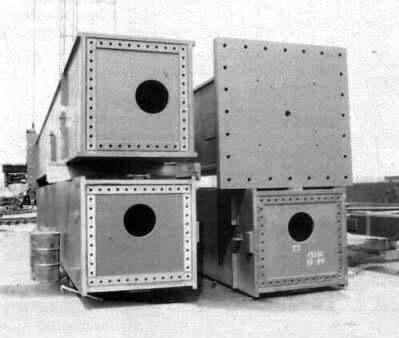

Die Stützen des Hauptgerüstes wurden als quadratische, steifenfreie Hohlkästen ausgebildet, Bild 5. Das Verhältnis der Blechbreite zur Blechdicke b/t wurde bei den obersten Stützenschüssen (St 37) mit ungefähr 40 festgelegt.

Aus dieser Festlegung ergaben sich Querschnittsabmessungen, bei denen bei voller Ausnutzung der zulässigen Stahlspannungen auf den aufwendigen Einbau von Beulstellen verzichtet werden konnte. Die unteren Stützenschusse wurden mit dickeren Wandungen oder in St 52 derart ausgeführt, dass ebenfalls auf Steifen verzichtet werden konnte. Dabei wurde darauf geachtet, dass die elastischen, vertikalen Stauchungen aller Stützen im Betriebszustand annähernd gleich sind. Die vier Eckstützen nehmen Normalkräfte bis ca. 45 000 kN im LF HZ auf. Die Kantenlänge der quadratischen Hohlkästen beträgt 1,0m bei 25 bis 50 mm Wanddicke, (Bild 5). Die beiden Innenstützen tragen jeweils Normalkräfte von ca. 60 000 kN im LF H ab. Sie sind im Grundriss 1,60 X 1,60m groß und haben Wanddicken von 45- 60 mm. Die Stützen stehen auf rippenfreien Fußplatten, die mit vorab einbetonierten Betonstählen GEWi Ø50 verankert wurden. Die Stützenstöße wurden als innenliegende, geschraubte Kopfplattenstöße ausgeführt, s. Bild 5 und 6.

Statisch gesehen wurden die Stöße als Kontaktstöße ausgeführt. Da bestehende Vorschriften auf den vorliegenden Fall nicht anzuwenden waren, war das einer der Anlässe, um das in [6] beschriebene Verfahren zu entwickeln. In [6] ist ein Stoß der Stützen detailliert nachgewiesen.

An den Knotenpunkten sind die Kastenwände zu den anschließenden Stäben hin verbreitert worden. Im Stützeninneren konnte auf Verstärkungen und Beulsteifen verzichtet werden.

Diagonalen

Die Diagonalstäbe des Hauptgerüstes wurden ebenfalls als steifenlose Hohlkästen ausgeführt. Die Breite beträgt einheitlich 1,0m, während die Höhe -den jeweiligen Erfordernissen angepaßt- 0,6m bis max.1,3m beträgt. An allen Diagonalen-Enden gehen die geschlossenen Kastenquerschnitte in offene H-Profile über, welche, wie die Riegel, mit geschraubten Laschenstößen an den Knotenpunkten des Gerüstes angeschlossen sind.

Träger

Die waagerechten Stäbe des Hauptgerüstes bestehen aus geschweißten I-Profilen von 1,0m Breite und 1,5 -3,1m Höhe. Mit Ausnahme der hoch belasteten Kesseldeckenrandträger in den Achsen Ka und Kc konnte auch hier weitgehend auf Beulsteifen verzichtet werden.

Kesseltragrost

Die 19,6 bzw. 22,4m langen und 2,5- 4,75m hohen Hauptträger wurden als Einfeldträger ausgeführt. Zwei typische Querschnitte sind in Bild 7 zu sehen. Sie werden von den Kopfriegeln des Hauptgerüstes in den Achsen Ka, Kb und Kc unterstützt, Bild 8.

Die Umfassungswände des Kesselkörpers sind aus Rohren zusammengeschweißte empfindliche Scheiben, die in engen Abständen mit Rundstahlankern am Tragrost aufgehängt werden. Der Lastabtrag erfolgt über Federelemente, damit einzelne Anker und Teile der Kesselwände nicht überlastet werden. Darüber hinaus werden folgende Durchbiegungsbegrenzungen der Hauptträger eingehalten:

f = 1/1000 der Trägerstützweite L sowie

f = 1/2000 der Teile L der Trägerlänge oberhalb des Kesselkörpers.

Die Federkörper der Kesselanker werden von einer mit Gitterrosten abgedeckten Trägerlage aus] [-Profilen auf der Höhe + 73,80m unterstützt, welche zwischen die Hauptträger gespannt ist.

Verformungen des Gerüstes

Der Mittelwert der elastischen Stauchung am Kopf der 6 Stützen infolge Vollast beträgt:

fv = 5cm

Demgegenüber beträgt die horizontale Auslenkung infolge Wind auf der gleichen Höhe in beiden Richtungen im Mittel nur

fh = 2,5 cm

Diese vergleichsweise sehr kleinen Verformungen erklären sich hauptsächlich durch das sehr steife Fachwerksystem ohne weiche Rahmenfelder.

Weitere Hauptbauteile

Kesselhausbühnen

Die Hauptbühne auf +50,10m trägt den Luftvorwärmer, der ein Gewicht von ca. 800 t hat. Hieran schließen die Kanäle für Frischluft, Brennerheißluft und Rauchgas an.

Die Gebläsebühne liegt auf +30,1 m Höhe. Außer dem Vertikalabtrag der Gebläselasten werden in dieser Ebene das Maschinenhaus, die Kohlebandbrücken und der Kohlebunker stabilisiert; vgl. auch 6.2.

In ca. 20 Ebenen sind Trägerlagen angeordnet und Zwischenbühnen ausgebildet. Sie sind u. a. durch Treppenanlagen verbunden und dienen der Bedienung und Wartung der Kesselanlage und der Aggregate. Ihr Lastabtrag und die Stabilisierung erfolgt über das Hauptgerüst und die Fassadenstützen.

Die Bühnen sind mit Gitterrosten abgedeckt. Auf die stabilisierende Wirkung der Gitterroste in Bezug auf das Biegedrillknicken („Kippen“) der Bühnenträger, wie in [8] beschrieben, wurde im vorliegenden Fall verzichtet. Die dazu erforderliche Garantie für stets intakte Befestigungen konnte aufgrund von Feststellungen des Bauherrn im vorliegenden Fall nicht übernommen werden.

Kesselhausfassade

Um das Hauptgerüst herum mit einem Achsabstand von ca. 3,4m befinden sich die Fassadenstützen. Sie sind am Fuß eingespannt und in den 3 horizontalen Verbandsebenen des Kesselhauses mit diesem verbunden. Sie haben nicht nur die Aufgaben des Lastabtrages für die Fassaden, sondern stellen auch Tragelemente für die Bühnenträger über die gesamte Höhe des Kesselhauses dar. Daher sind sie in Anpassung an die Belastung in den unteren Bereichen als geschweißte Kästen ausgeführt und in den oberen Bereichen als geschweißte offene Profile (Bild 9).

Die Fassade selbst besteht aus Aluminium- Trapezblechen und dreischaligen schalldämmenden Sandwichelementen. Die Befestigung an den Wandriegeln aus L-Profilen, die einen Abstand von 3 m haben, erfolgt über Schweißbolzen.

Kohlebunker

Vor dem eigentlichen Haupttragwerk, aber innerhalb der Einhausung, befindet sich parallel zur Achse Kc eine 7,5m breite, aus vier Bunkertaschen mit jeweils ca. 600 m3 Fassungsvermögen bestehende Kohlesiloanlage. Die Wandungen des Silos werden durch ein rippenverstärktes 15 mm dickes Stahlblech aus St 52 und einer inneren, ca. 3 mm dicken Verschleißschicht gebildet. Um den Fluß der Kohle in den Silos zu verbessern, sind die Auslauftrichter entsprechend neueren Erkenntnissen nach dem Verfahren von Yee Lee hyperparabolisch geformt. Die Beschickung mit Kohle erfolgt über einen Eckturm vor Kesselhaus D und eine Kohleband-Verbindungsbrücke zum Kesselhaus E.

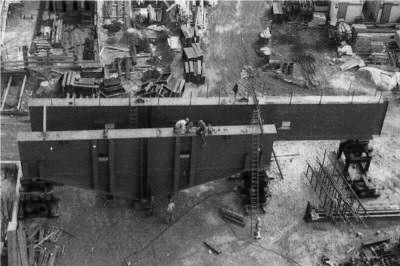

Gründung und Keller

Beim Bodenaushub für die beiden Kraftwerksblöcke wurde festgestellt, dass Teile teerverseucht waren. Der Boden musste mit erheblichem Aufwand ausgetauscht werden – teilweise bis zu einer Tiefe von 12m -und zu Sonderdeponien transportiert werden. Die Stützen des Hauptgerüstes sind auf großen, ca. 3,0m dicken Blockfundamenten gegründet. Die Fassadenstützen stehen auf den Wandscheiben der Kelleraußenwände und in einer Achse auf einem Streifenfundament. Die Kellersohle liegt bei ca. -5,0m; der Kellerbereich verbindet beide Kesselhäuser und das vorgelagerte Maschinenhaus.

DeNOx-Anbau

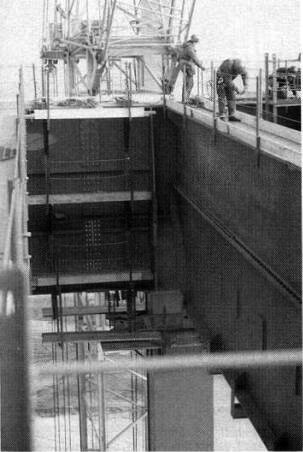

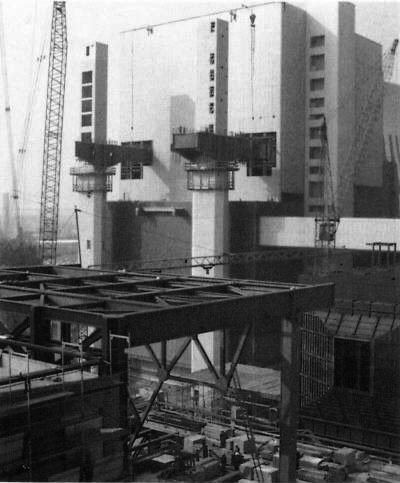

Wie bereits im Abschnitt 3 beschrieben, wurde nach Beendigung der Planung und nach Baubeginn entschieden, eine Katalysator-Entstickungsanlage (DeNOx) einzubauen. Dieses war nur noch innerhalb eines Sonderbauwerkes möglich. Da die Platzverhältnisse außergewöhnlich beengt waren, wurden auf dem schmalen Streifen zwischen den Kesselhäusern und den schon vorhandenen E-Filter-Fundamenten vor jedem Kesselhaus zwei Betonpylone von ca. 70m Höhe in Gleitbauweise errichtet, Bild 10.

Sie sind über Fundamentplatten auf Großbohrpfählen gegründet.

Ab ca. +50m beginnt die Stahlkonstruktion bis zur Höhe der Kesselhäuser. Die vorhandene Fassadenkonstruktion der Kesselhäuser wurde in diesen Bereichen wieder entfernt. Es entstand funktional ein Raum mit dem Kesselhaus.

Die Konstruktion und das statische Konzept für die „Anbauten“ wurde so ausgelegt, daß die vertikalen Lasten weitgehend vom neuen Bauwerk abgetragen werden, indem das Waagebalkenprinzip angewendet wurde, Bild 11.

Daraus ergaben sich aber sehr große vertikale Auflagerkräfte, die zu einer entsprechenden Ausbildung und Aussteifung dieses Auflagerpunktes führte, Bild 12 und [7].

Der max. 5,2m hohe Träger hat einen Stegblechlängsstoß, der als GV-Stoß mit M27/10.9 ausgebildet wurde. Trotzdem konnte eine Zusatzbelastung der vorhandenen Kesselhäuser natürlich nicht ganz verhindert werden. In Teilbereichen mußte nachträglich verstärkt werden; auch zwei Kesselhaushauptstützen wurden für die erhöhten Lasten mit zusätzlichen Lamellen versehen. Für den erhöhten Horizontallastabtrag wurden Verbandsglieder verstärkt. Äußerlich Fügen sich die neuen Baukörper wie selbstverständlich in das gesamte Konzept (siehe Abschnitt 2) ein. Es ergibt sich ein harmonisches Gesamtbild der fertigen Anlage, Bild 13.

Am Bau Beteiligte

Bauherr: Berliner Kraft- und Licht (Bewag)-Aktiengesellschaft Betriebsdirektion: Bau -Hochbau

Architekt : Prof. Dr.-Ing. w. Henn, Braunschweig

Statik: Dipl.-Ing. A. Behrens, Berlin

Massivbau Hochtief AG, Berlin

Strabag Bau AG, Berlin

Dyckerhoff und Widmann AG, Berlin

Stahlbau Cleveland Bridge, Darlington England

Krupp Stahlbau GmbH, Berlin

Stahlbau Montage Krupp Stahlbau GmbH, Berlin

Kessel und DeNOx Kesselkonsortium Balcke-Dürr/Borsig, Ratingen und Berlin

Prüfingenieur Prof. Dr.-Ing. J. Lindner, Berlin, Sachbearbeiter Dr.-Ing. W. Stucke

Literatur

- BEWAG Diverse Prospekte und Dokumentationen der Informationsabteilung (Di), herausgegeben im Laufe der Bauzeit, Stauffenbergstraße 26, 1000 Berlin 30

- Henn, W., und Hierl, F.: Zur Architektur eines Kraftwerkes. Beispiel: Kraftwerk Reuter West.

Industriebau Heft 3, 1990, S. 178 - Gunsam, G.: Stahlkonstruktion für den neuen Block 7 des Großkraftwerks Mannheim. Stahlbau 53 (1984), S. 1-6

- Fritzen, W. G., Plum, C. M., Svensson, S. E., und Gläßel, H.: Stahlkonstruktion für das Kesselhaus Walsufi (Block 9. Stahlbau 59 (1990), S. 321-326

- Lindner, J. Ungewollte Schiefstellungen von Stahlstützen. 12. IVBH Kongreß Vancouver 1984, Final Report, S. 669-676

- Lindner, J., und Gietzelt, R.: Kontaktstöße in Druckstäben. Stahlbau 57 (1988), S. 39-49

- Voß, R. P.: Bemessung von Lasteinleitungssteifen in geschweißten Vollwandträgern. Stahlbau 56 (1987), S.97-106

- Lindner, J. und Stickel, I. : Zur Stabilisierung von I-Trägern durch Gitterroste. Stahlbau 54 (1985) S.369-374